High Clear Resinの後処理

Raise3D DF2は、DLP 技術により細かいディテール、滑らかな表⾯、⾼精度、等⽅性を備えたモデルを造形することができます。しかし造形されたモデルは透明度も含めて後処理が必要になります。

造形されたモデルは洗浄と二次硬化を行う必要があり、一般的に光造形で使用されている多くのレジンでこのプロセスに例外はほとんどありません。

本ガイドでは、HighClearResinの造形と後処理に関するヒントを紹介します。

01.High Clear Resinについて

Raise3D High Clear resinは造形安定性が高く、透明度の高いレジンです。造形後はモデルの厚みによりますが青みがかかった半透明の状態になります。

特徴

- 高い造形安定性

- 高精度

- ディテール性

- 安定した透明度

アプリケーション

- シェル形状

- 試作品

- 光学部品

- 流体形状

材料特性*

*試験⽚はRaise3D DF2 プリンター (厚さ100μm/5.5 秒) で印刷を行い、DF Cure の常温で5分間UV照射による二次硬化しました。

詳細については、TDS(テクニカルデータシート)をご覧ください。

02.造形

1.造形を行う前に、レジンを⼀定時間放置するかヒートガンを用いてレジンタンク内の液面に付着している気泡を取り除きます。気泡が大量に付着したまま造形を行うと透明度などの品質に大きく影響します。

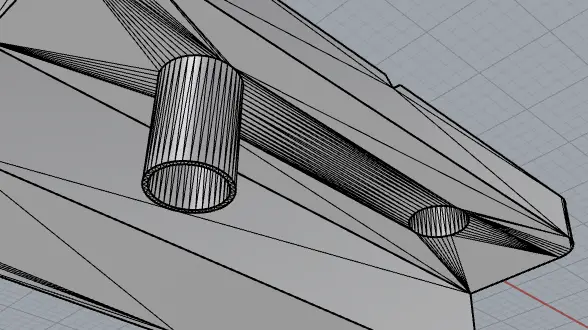

2.モデルの透明度を最⼤限に⾼めるために、造形を行う前のideaMaker上でモデルをなるべく垂直に配置しサポートがモデルの意匠面となる表面に付かない様に調整します。

※造形配置に関しては以下の図を参考にしてください。

HighClearResinに限らずideaMakerの設定値はデフォルトテンプレートの使用を推奨します。

造形完了後、洗浄をすぐに行わずモデルを放置するのは避けてください。長時間放置しているとモデルが膨張し寸法精度の低下やサポートの軟化によりプラットフォームから脱落する懸念があります。

休日前など造形完了後に放置する期間が長い場合は造形をお勧めしません。

※ideaMakerでパラメーターの変更は可能となっていますが、造形失敗・寸法のズレなどの不具合が発生しやすいので変更しないこと。

03.洗浄・硬化

洗浄は全ての光造形で基本的なプロセスです。造形後のモデルに付着した余分なレジンを洗浄液*であるIPAまたはエタノールで取り除きます。洗浄方法は造形物を洗浄液に浸すか、自動洗浄機であるDF Washを使用し事前に設定した時間で洗浄を行います。

※水洗いレジンのみ洗浄液に水を使用することができます。

使用する道具

1. IPA

2. DF Wash

3. Dry cloth

4.エアブロワー

1.IPA/エタノール

1.IPA/エタノール 2. DF Wash

2. DF Wash 3.Dry cloth

3.Dry cloth 4.エアブロワー

4.エアブロワー

Steps:1

1.DF WashにIPAまたはエタノールの洗浄液を注ぎます(※水位に注意)

2.印刷が完了したら、DF Washにビルドプレートをモデルが付いた状態で取り付けます。洗浄・乾燥時間のデータはRFIDによって⾃動的に読み取られます。

Steps:2

3.パラメーターを調整し開始、洗浄が完了するまで待ちます。

4.洗浄が完了したらモデルを取り出して乾燥させます。

※DF Washには自動乾燥機能がありますが、複雑な形状や洗浄液がレジンで濁っていると自動乾燥では十分に乾燥できない場合があります。

その場合は新しい洗浄液に交換するか、洗浄後すぐにエアブロワー等で残留した洗浄液とレジンを飛ばすことで取り除くことが可能です。

Raise3D High Clear Resinの推奨洗浄時間と硬化時間です。

詳細については、Raise3D High Clear Resinのページをご覧ください。

洗浄

洗浄時間 | 洗浄乾燥時間 | |

時間 | 5min | 10min |

二次硬化

UV照射時間 | 加熱処理時間 | 加熱温度 | |

時間 | 10min | 0min | 常温 |

- これは洗浄と硬化の標準的な推奨パラメータと時間です。

- 洗浄時間はモデルが薄壁構造の場合、変形を防ぐため時間を短縮する場合もあります。

時間は厚みによって変化しますが、二次硬化時間はおよそ2~3分程度です。 - 二次硬化する時の時間設定は「UV Curing Time」を10min、「Drying Time」「Heat Curing Time」の時間を0minで設定します。

04.切削&研磨

切削と研磨は3Dプリントにおけるクリア材料の透明度を追求するのに必要なプロセスです。

主にレンズ、マイクロ流路デバイス、プリズムなどシンプルな形状の部品といった高い光透過率を必要とする用途に対し、研磨と切削は積層方式の3Dプリントで発生する表面の積層痕や微細なキズを除去して透明度と光沢を向上させることができます。

研磨作業ではポピュラーなサンドペーパー(耐水ペーパー)を用いて400~1200の番手を用いて400から順に仕上げていきます。

サンドペーパーの仕上げとなる1200番で造形物の表面は滑らかになり積層痕がなくなることで光の透過率を向上させます。また液体コンパウンドによる研磨も有効な手段の一つです。

必要な工具

1.ピンセット(サポート除去用)

2.ペンチ(サポート除去用)

3.サンドペーパー(400-1200番)

ピンセット

ピンセット

(サポート除去用) ペンチ

ペンチ

(サポート除去用) サンドペーパー

サンドペーパー

(400-1200番)

Steps:1

2.400番のサンドペーパーを使用しサポート除去後の痕を除去します。

※400番での研磨後、モデルを水等ですすぎます。すすぎ後にモデルをDF Cureで10~30秒ほど硬化させます。

3.硬化後は600番のサンドペーパーを使用し、サポート痕が完全に無くなるまで研磨します。

Steps:2

4.800~1200番の研磨で表面の滑らかさを整えていきます。

5.必要に応じて、400番などの最初に使用した粗いサンドペーパーで再度研磨することもあります。

6.サンドペーパー後に液体コンパウンドで研磨すると表面の滑らかさは更に向上します。

造形後

造形後

(未研磨) 最初の1200番

最初の1200番

までの研磨 複数回の

複数回の

研磨後

Steps:3

1.研磨後はDF Washまたは超音波洗浄機を使い、再度洗浄してください。

洗浄することで研磨時に付着した削りカスを取り除くことができます。

洗浄後は造形物をDF Washの乾燥機能またはエアブロワーでよく乾燥させます。

※研磨後の洗浄を十分に行う事で造形物表面の油分やホコリを取り除き、綺麗な表面になります。またスプレー塗装を行う際にも表面が十分洗浄されてることで塗膜の定着性が向上し透明性が確保されます。

05.塗装&コーティング

スプレーによる塗装とコーティングはシンプルかつ効率的に透明度を出す方法です。

ほこりの無い環境で2~3回の施工がおすすめです。

使用する道具

1.光沢系クリアスプレー

2.手袋/マスク

※プラモデルなどホビー用途のトップコートが手に入りやすくお勧めです。 透明度を出す場合は必ず光沢系クリアを使用してください。ツヤ消し系は濁った透明度になります。

※スプレーを使用する場合は必ずマスクを着用してください。

2. 造形物が乾いたら、再度2~3回スプレーします。

3. 造形物が乾いてきたらDF Cureに入れて硬化処理を行います。

※二次硬化する時の時間設定は「UV Curing Time」を1min、「Drying Time」「Heat Curing Time」の時間を0minで設定します。

4.透明度比較

硬化後は次のようになります。

スプレー後

スプレー後 硬化後

硬化後

モデルが完全に硬化したら、アクリル塗料などを使用して塗装が可能です。

06.よくある質問

Q1: なぜモデルの透明度が段階によって異なるのですか?

Q2: モデルによって青色と半透明の色味があるのはなぜですか?

Q3: モデル内部に気泡があるのは何故?どうすれば消せますか?

Q1:なぜモデルの透明度が段階によって異なるのですか?

Raise3D High Clear Resinを造形した時、造形後は透明でも洗浄・二次硬化・研磨・塗装すると比較的透明度が低下するのは何故か?

光造形のモデルの状態には5つの段階があり、それぞれ表面の仕上がりが異なります。

ステージ➀ 造形後

| ステージ | 造形直後 |

| モデルの状態 | 透明 |

| 理由 | 造形直後、洗浄を行う前のクリアレジンで造形されたモデルは表面に余分なレジンがコーティングされている様に付着しており、故に非常に滑らかで高透明に見えます。 |

ステージ② 洗浄&二次硬化

| ステージ | 洗浄と二次硬化 |

| モデルの状態 | 半透明 |

| 理由 | IPA/エタノール等で洗浄した直後はモデルの表面に付着した洗浄液によって均一な液体膜を形成し、光の屈折率を抑え透明な状態になります。 しかし、洗浄液が揮発・乾燥するとモデルの表面に積層痕の溝や突起が現れます。この微細構造が光を散乱させ半透明に見えてきます。 さらに小さな気泡や凹凸のある部分によっては光の散乱は強くなり透明度は低下します。 |

ステージ③ 研磨

| ステージ | 研磨後 |

| モデルの状態 | 曇り/不透明 |

| 理由 | 研磨することでモデルの表面を滑らかにすることができます。 しかしサンドペーパーの微細な小傷が全体的に発生する為、表面上の肌触りは滑らかになっても視覚的には曇ったような不透明になります。 この不透明は高い番手のサンドペーパーを使用しても完全には解決しません。 |

ステージ④ 塗装&コーティング

左:塗装前/右:塗装後

左:塗装前/右:塗装後

| ステージ | 塗装&コーディング後 |

| モデルの状態 | 透明 |

| 理由 | クリア塗装&コーティングは表面に残った微細な凹凸を埋めて光の屈折率を下げる働きがあります。 クリアスプレーを使ったコーティングでも十分な透明度を得ることは可能ですが、研磨と併せて行う事で表面がさらに滑らかになり光の散乱が大幅に低減されます。 3Dプリンターにおいてのクリア材料の透明度を得るには熱積層方式・光造形方式であっても研磨と塗装コーティングのプロセスが一般的です。 |

ステージ⑤ 再硬化

| ステージ | 再硬化 |

| モデルの状態 | 透明 |

| 理由 | 再硬化することでモデルの表面はより滑らかになり透明度が向上します。 ※再硬化する時の時間設定は「UV Curing Time」を1min、「Drying Time」「Heat Curing Time」の時間を0minで設定します。 |

Q2: モデルによって青色と半透明の色味があるのはなぜですか?

色味の変化はモデルの厚みに関係しています。Raise3D High Clear Resin自体は青色で画像左側の比較的厚みのあるボトルとパイプ形状は青く見えます。

それに対して中央と右側のモデルは壁厚が薄い為、半透明に見えます。

※Q.なぜ青色? A.着色を施すことで経年による黄変を低減させる効果があります。

Q3: モデル内部に気泡があるのは何故?どうすれば消せますか?

出荷時および攪拌を行った時のレジンには微細の空気が溶け込んでおり、造形プロセスの中にフィルムからモデルを引き剥がす際の真空圧力によって空気が膨張します。この膨張した空気がそのまま硬化される為、造形物の内部に無数の気泡が出現します。

これはレジンを放置したりヒートガンで気泡を除去しても完全には解決できず、別途機械が必要になります。

レジンに溶け込んだ空気を除去するには真空脱泡機が有効です。

機種は安価から高価なものまで様々ですが、弊社では真空到達度0.8Paの油回転式真空ポンプを使用しています。

使用する量のレジンが十分収まる1500~2000mlのビーカーまたは容器を用意しレジンを移し替えます。

負圧をオンにして負圧がゲージ最大に近づくにつれてレジンから沸騰したように泡が発生するので泡が完全に無くなるまで処理を行います。

※真空状態時は泡が勢いよく発生する為、負圧を掛けたまま放置すると容器からレジンが溢れ出る可能性があります。負圧中は目を離さず、溢れそうになった場合は負圧を止めるか吸気を開放することで泡を抑えることができます。

左:未脱泡/右:脱泡済み

左:未脱泡/右:脱泡済み 液面に発生した気泡を除去

液面に発生した気泡を除去

しばらくして負圧下でも泡が発生しなくなったら、圧力をゆっくりと開放します。

その後、レジンをなるべく気泡が入らない様にゆっくりとレジンタンクに注いでいきます。

この時に気泡が僅かに入ってしまった場合でも造形に影響はほとんどありませんが、必要であればヒートガンで除去することをお勧めします。

※真空脱泡機の性能によっては完全に気泡を除去できない場合があります。

※運用上、モデルに気泡が入っていても問題でなければこの脱泡プロセスは必要ありません。