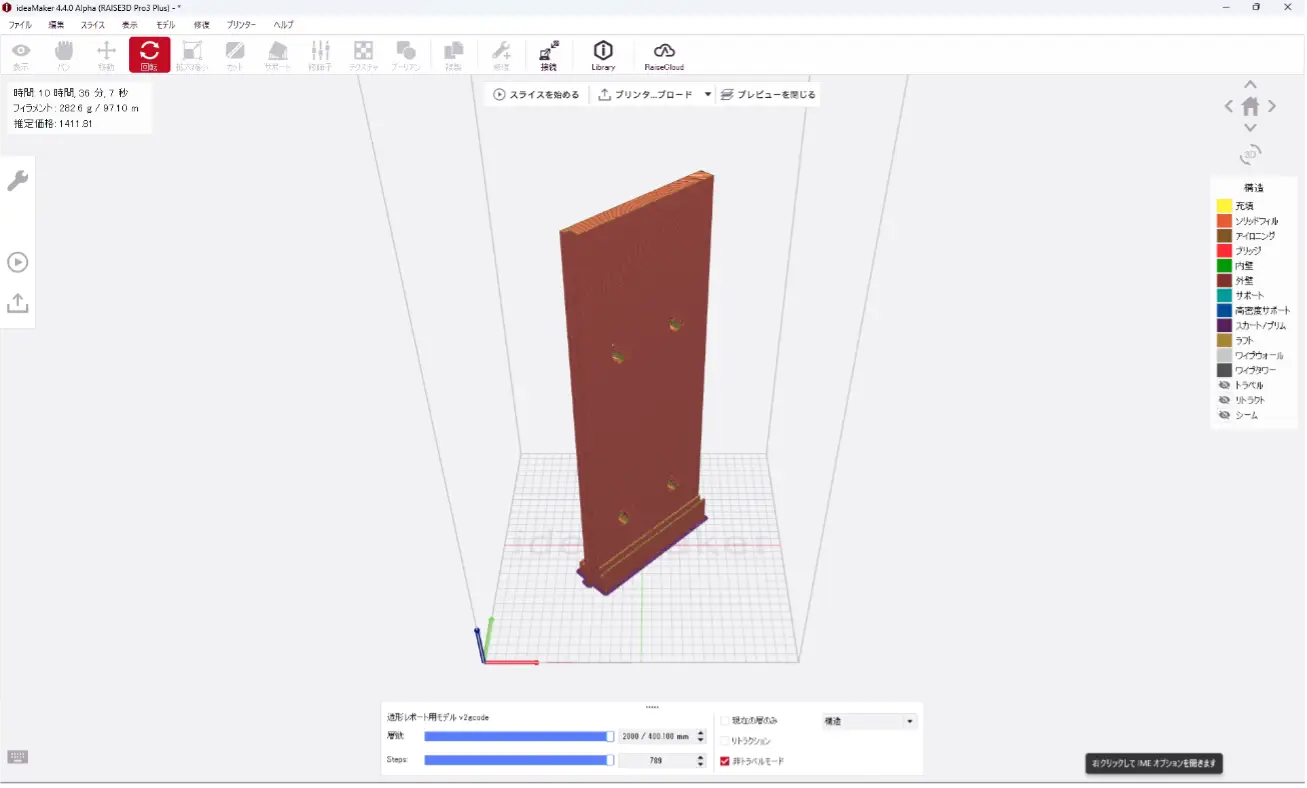

Pro3PlusでHyperFFFの大型造形をする際の注意と改善策

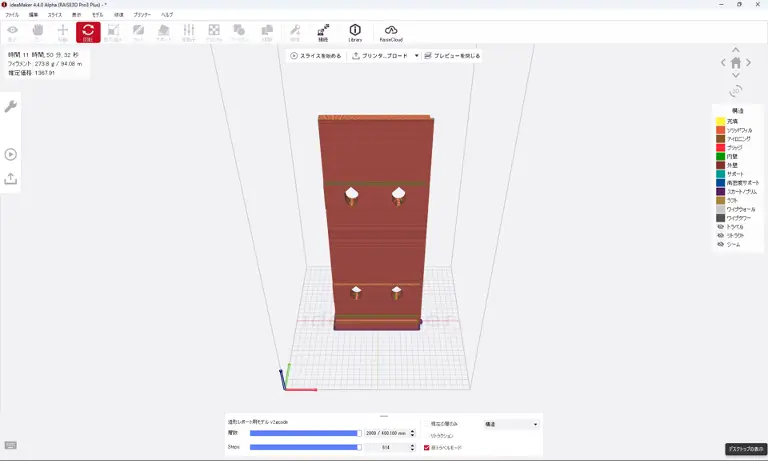

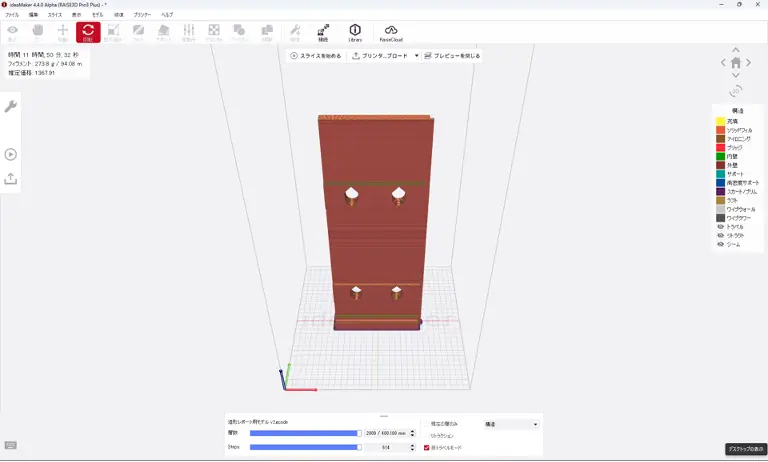

お客様からの造形依頼で400×155×40㎜のデータをHyperFFFで造形する大型造形依頼がありました。

高さが300㎜を超える形状でPro3ではワークサイズ内に収まらなかった為、Pro3Plusを用いて造形を行いました。

250㎜の高さまで問題なく造形できていましたが、それ以上の高さから大きく積層ズレが現れてしまいました。

HyperFFFには本来、高速造形時の揺れをある程度補正するオートキャリブレーション機能が備わっています。

しかし、今回の造形ではそのオートキャリブレーションでは補正が十分にできない不安定な造形形状であった為、振動や造形時の軌道(パス)によって積層ズレが発生しました。

これは通常のPro3Plusを用いた通常速度の造形でも同様に高さのある形状は積層ズレが確認されています。

また弊社デモ機のPro3PlusはRaise専用キャビネットを使用しており、このキャビネットの足がキャスター式であること、また本体とキャビネットで二ヵ所にキャスターがあることから揺れが顕著に表れていると考えられます。またキャビネットを使用しない通常の床置きでも同様の症状が現れる可能性があります。

改善策

今回、この問題の対策として以下の3条件を変更しました

・造形方向(45度の斜めに配置して造形)

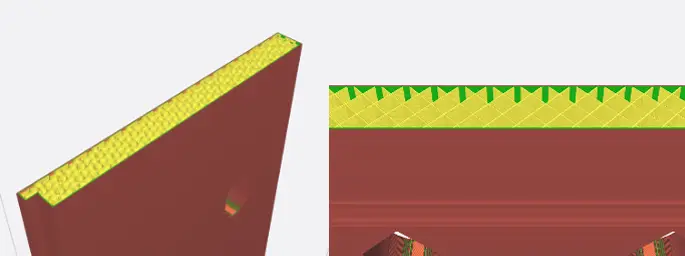

・充填形状の変更(格子状からジャイロイドへ)

・充填造形速度の変更(275㎜/sから200mm/sに調整)

対策➀ 造形方向

プラットフォームからX方向に水平に置いていたモデルを45度回転させ、斜めに配置するようにしました。

当初のモデル配置はX方向(左右)への振動には強いですがY方向(前後)の振動に弱いことから45度の斜め配置にする事でXY方向に対して均等に揺れを分散させることにしました。

対策② 充填形状の変更

格子状の造形パスでは一方向に対してヘッド移動による振動がモデルの端までダイレクトに伝わってしまうことから、振動を分散させる効果が期待できる波状のジャイロイド形状に設定しました。

対策③ 充填造形速度の変更(275㎜/sから200mm/sに減速)

XY方向へ頻繁にヘッドを前後させるパスを描く充填造形が揺れに大きく影響していると考え、造形スピードを275㎜/sから200mm/sに調整。

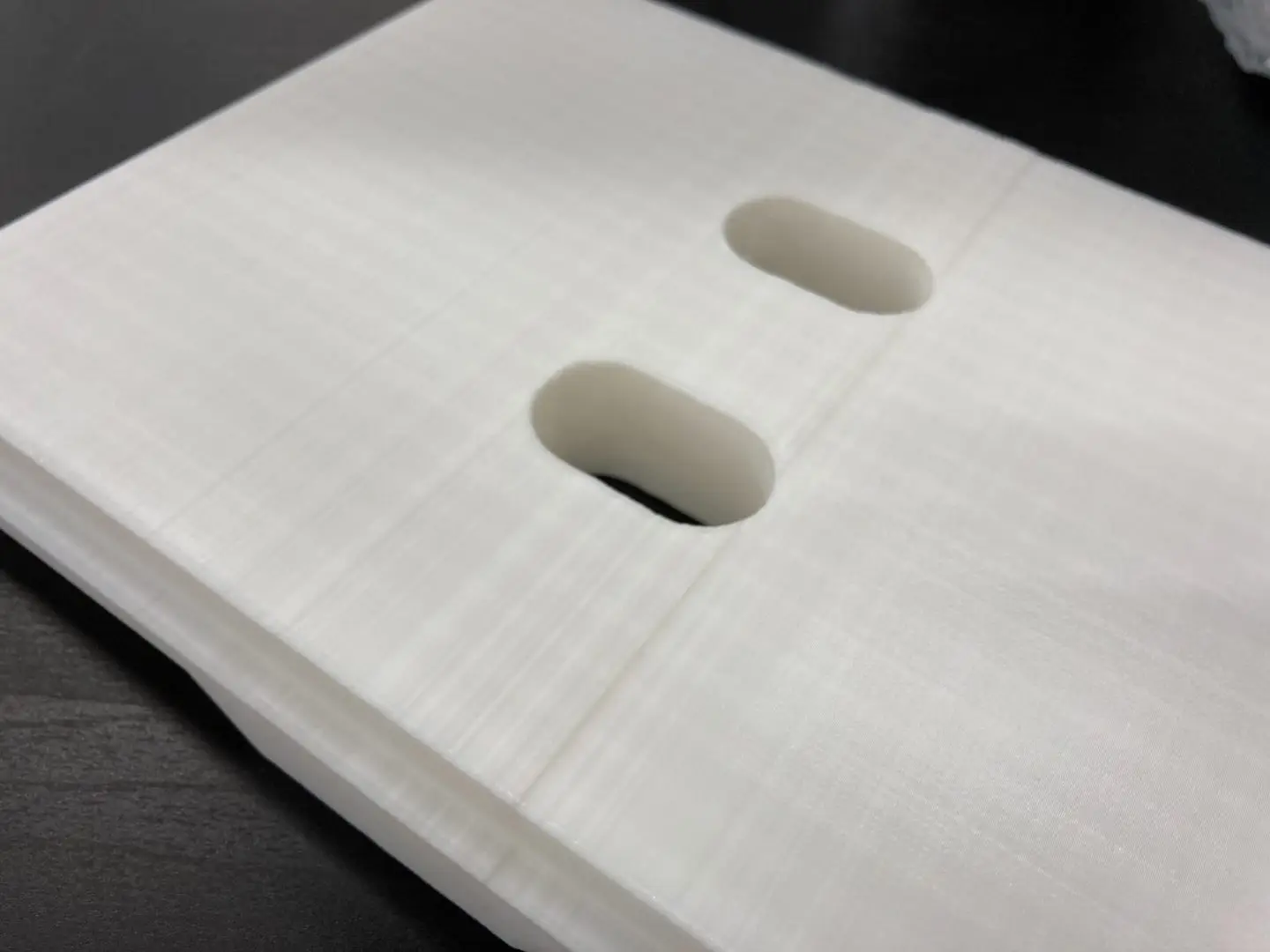

造形結果

問題の積層ズレは改善され、綺麗な仕上がりになりました。

最後に

HyperFFFを使用して高さのあるデータを造形する場合、造形中の揺れを考慮しなければなりません。

特に今回の依頼で造形した高さのある薄壁形状の場合は揺れによる影響が顕著になる為、造形の向きやデフォルトのテンプレートを変更するなど工夫が必要です。