3Dプリンターで靴のアッパーを小ロット生産化

ファッションのトレンドはかつてないほど急速に変化しており、その結果、メーカーは小ロット生産にもっと集中する必要があります。

この傾向と生産の移行には、スニーカー製造業が含まれます。ほぼすべての主要な靴メーカーは、特別な工具費に直面することなく、より速い市場時間を達成するためにさまざまな方法を模索しています。現在のほとんどの製造方法では、より高速な小ロット生産に対する需要の高まりに対応できませんが、3D印刷はこのニーズを満たすために進んでいます。 2020年、スニーカー製造業界がRaise3D製品を使用して、生産の飛躍的進歩を遂げ、3Dプリントでさらに大きな成功を収めました。

Raise3D製品で変わる製造プロセス

スニーカーの製造プロセスでは、靴のアッパーの製造に多大な資産と時間の投資が必要です。

主流の靴のアッパー製造プロセスはフラットニットと呼ばれ、ナイキのフライニットとアディダスのプライムニットがこの技術の代表的な例です。平編みを処理するために必要な編み機は、コストのかかる大規模機器です。

靴工場は、市場で生き残るためにこの種の高価な機器を使用した大規模なバッチ生産に依存する必要があります。

これは、靴のアッパーを製造するために、24時間体制で、数百台の編み機を毎日配備することを意味します。それでも、アイロンや裁断などの後処理を終えるには、より多くの作業員が必要になります。平均して、1台のマシンには少なくとも2人のワーカーが必要です。

編機は自動的に稼働しますが、その出力には依然として多くの後処理が必要です。編機にはポリエステル繊維が使用されており、すべての靴のアッパーが1枚のワーピングシートに加工されています。労働集約的なアイロンと切断が続き、平らですぐに使えるアッパーを提供します。靴のアッパーが表面に非編みパターンで設計されている場合は、後処理で追加の手順が必要です。たとえば、革やプラスチックなどの素材を靴のアッパーに接着するには、ステッチと接着が必要です。

トレンドの変化により、収益性が高まります

新製品の完全なR&Dサイクルには、平均して18か月以上必要です。このR&Dサイクルのほとんどは、従来の編みプロセスを使用した靴のアッパープロトタイピングに焦点を当てています。しかし、スニーカーファッションに対する消費者の嗜好は3年ごとに変化し、嗜好の変化は今後さらに速くなるでしょう。これは一般的に、各新製品の収益性の高い期間が1年半未満であることを意味します。製品の収益性の高い期間のウィンドウが短くなっているため、総投資収益率も小さくなっています。

Raise3Dによるアディティブマニュファクチャリングの組み込み

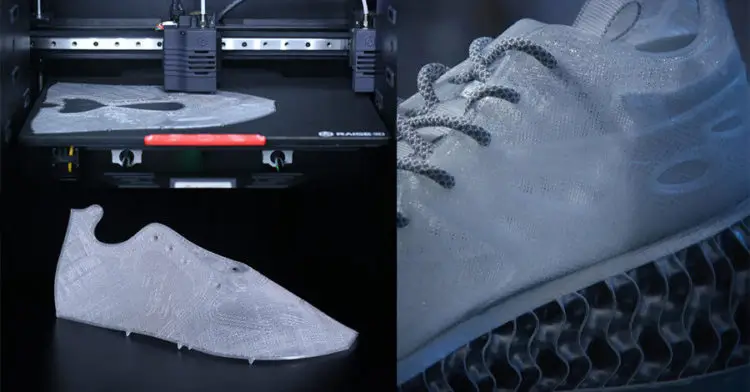

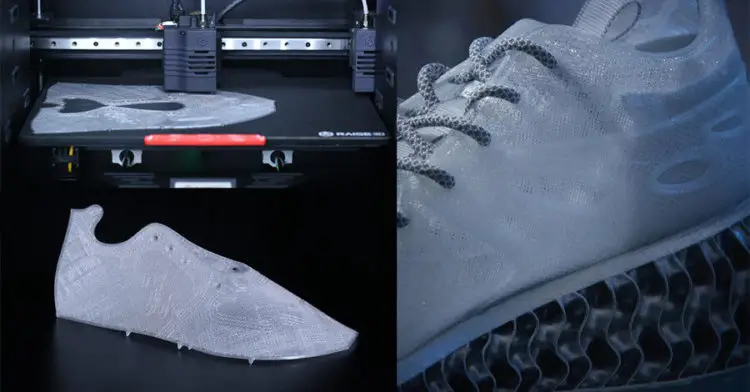

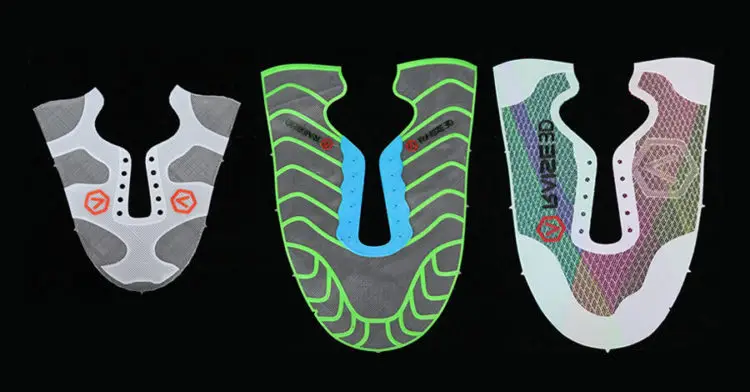

Raise3Dは、革新的なFFF(Fused Filament Fabrication)シューアッパー製造プロセスを開発しました。このプロセスでは、柔軟な3DプリンターフィラメントであるTPU(熱可塑性ポリウレタン)のスレッドは、フラットベッド上でスレッドとして押し出されます。織物を編むのと同様に、TPUスレッドは所定の設計に従います。 TPUフィラメントスレッドは、3Dプリンターに送られるプログラムされた指示に従って、互いに配置され、互いに接着します。編み物プロセスとは異なり、3D印刷は、すべてのパターンがすでに適用された完全な靴のアッパーを即座に提供します。

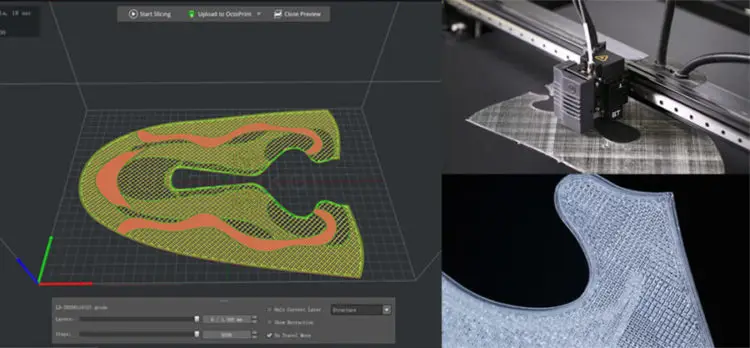

Raise3Dのソリューションはデジタル化されたプロセスであり、ほとんどすべての製造パラメータが単一の3DスライシングプログラムであるideaMakerによって定義されます。単一のソフトウェアで作業することにより、多くの種類のハードウェアと原材料に対応するためにプロセスを調整する必要がある場合よりも効率的です。さらに、Raise3Dは、クラウドベースの管理ソフトウェアであるRaiseCloudも提供し、Raise3Dとシームレスかつワイヤレスで接続して、リモートバッチ造形管理を大幅に容易にします。 RaiseCloudの管理機能には、造形の進行状況の概要、ライブモニタリング、造形ジョブの注文の割り当て、プリンターの制御、ファイル共有、チームのコミュニケーションが含まれます。 Raise3Dのエコシステムにおけるハードウェアとソフトウェアの組み合わせは、工場が管理と製造の両方の観点から靴の上部製造プロセスをデジタル化するのに役立ちました。

3Dプリンティングの改善されたプロトタイピング

新製品のR&DサイクルにRaise3Dの3Dプリンターを使用すると、タイムラインが3か月になります。これは、以前の18か月のR&Dサイクルと比較すると特に短いものです。各新製品には複数の靴のアッパーデザインがあり、最適なデザインを選択する前に評価する必要があります。各デザインは繰り返し調整され、豊富にサンプリングされています。 Raise3Dのプロセスでは、新しい靴のアッパーのサンプルを作成するために、調整ツールや高度なプログラミングは必要ありません。デジタルデザインファイルをインポートし、ソフトウェア内のいくつかの設定をカスタマイズするだけで、3Dプリンターは新しいサンプルの作成をすばやく開始できます。

Raise3Dを使用した靴のアッパーの3Dプリントでは、靴の表面にデザインされたテクスチャ、輪郭、装飾パターンを1回の印刷ジョブで印刷することもできます。 Raise3Dテクノロジーの柔軟性により、靴の外観は靴のアッパーの着用体験と並行して機能します。たとえば、靴のアッパーはよりきつく、またはより弾力性がある場合があります。この二重性により、切断、ステッチ、接着などの多くの追加の製造手順が節約されます。これは、大量生産の実現可能性に必要な検証が不要になるため、プロトタイピングプロセスが短くなることを意味します。

3Dプリントは小ロット製造に優れています

すべての靴メーカーは、見本市でのパイロット発売のために新製品の小さなバッチを必要としています。 Raise3Dの場合、工場はコストシフトや追加の資材調達に費用をかけることなく、少量のバッチ生産を簡単に整理することができました。 Raise3Dの一部の機能には、マシンの小型サイズ、独立して動作する機能、および非常に高い柔軟性が含まれますが、これらに限定されません。工場では、Raise3Dを使用して、さまざまなデザインの新しい靴のアッパーをすばやく製造することができました。これらのプリンターは24時間自動的に稼働し、パイロット打ち上げ用の靴のアッパーを完成させました。

3Dプリントの未来

数年前、メーカーが3Dプリントの靴のアッパーの製造を開始する前に、一部のスニーカーメーカーは3Dプリントのミッドソールとインソールを製造していました。 3Dプリンターは、変化するビジネスニーズやトレンドに対応するためにスニーカーの製造プロセスを変更して以来、3Dプリンターはその地位を確立し、間違いなく長期的に存在しています。これらはすべて、より主流になることでしょう。

ご購入、企業に関するお問い合わせ はこちら

03-3520-8928 【受付時間】09:00〜18:00(土日祝除く)