【PP樹脂】BASF社-Ultrafuse® PP造形レポート

・特徴

純100%のナチュラルPP(ポリプロピレン)は多くの自動車・電化製品・容器類

に使用される様々な機能的特性を持ったフィラメントになります。

比重が軽く、ソフトでなめらかな材質でありながら機械強度(引っ張り強度、圧縮強度、衝撃強度)が高いのが特徴です。

しかし、PPは造形が難しいことでも有名で収縮性の高さとビルドプレートの接着性が悪い点がネックになっています。

今回はそういった部分の改善点も含めて紹介していきます。

・使用機種:Raise3D N2S(販売終了)

・使用フィラメント

社名:BASF

フィラメント名:Ultrafuse® PP

・ Raise3Dで造形を始める

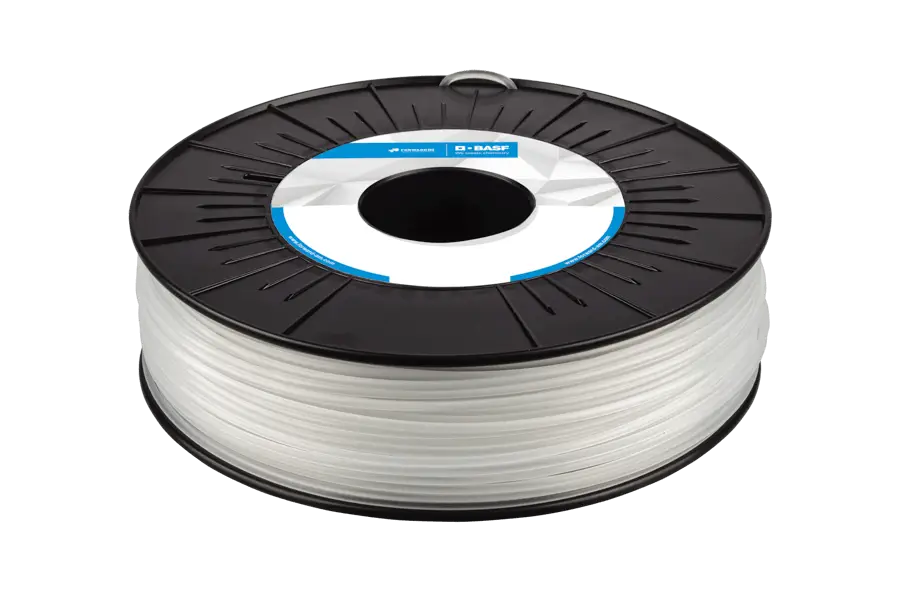

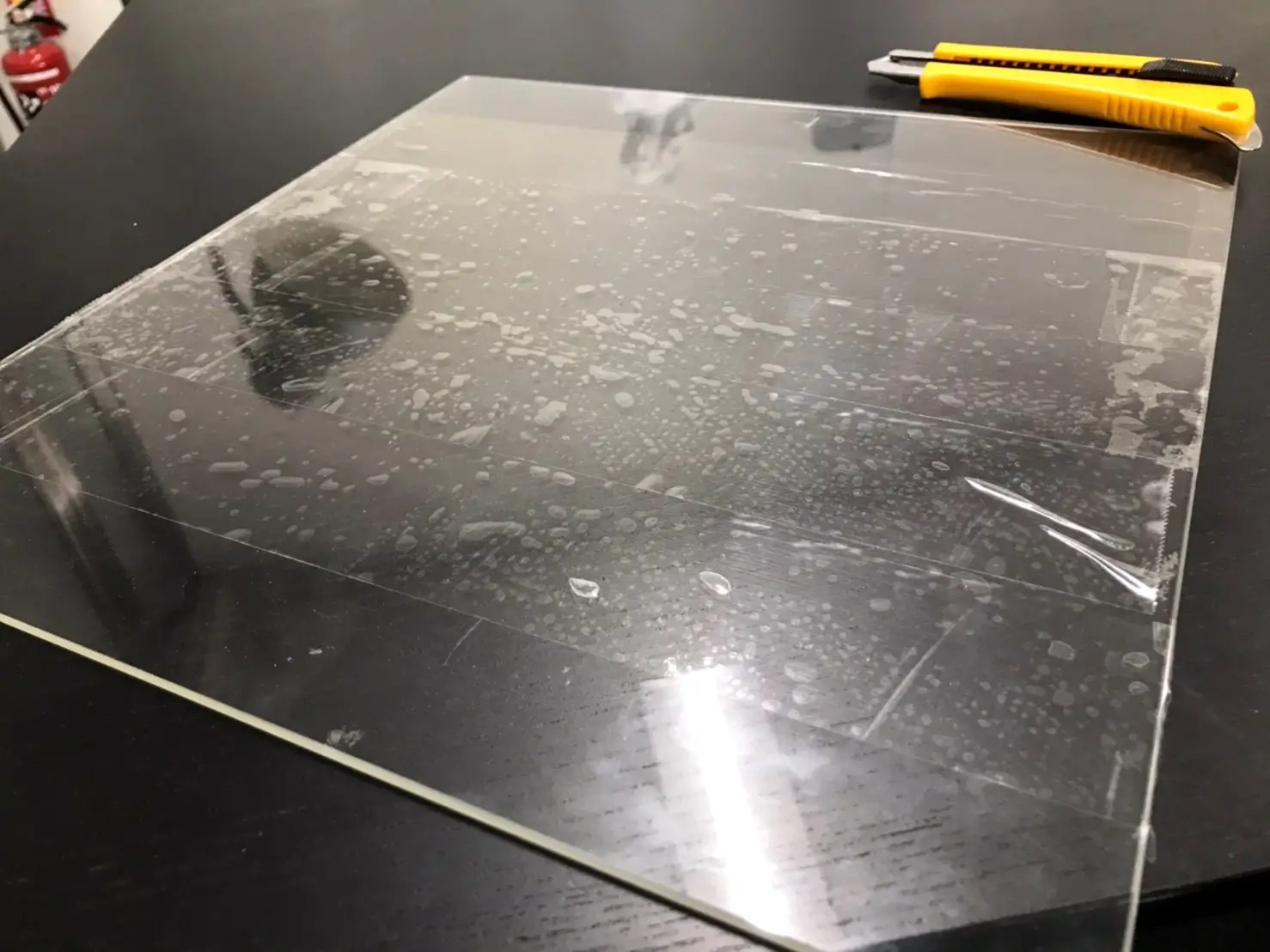

造形を始める前に、PPはビルドプレートとの接着性が非常に悪くRaise3Dの純正Buildtakですらこの様にフィラメントを出した傍から剥がれてしまいます。

これは接着のり、両面テープなどでも同じ結果になってしまいます。

3Dプリンターを使用してPPをテストした方の多くはこの時点で挫折してしまいます。

解決としてPPは同一の素材でしか接着しない為、ビルドプレートをPP素材の物にする必要があります。

今回は普段、梱包などで事務用品として使用している市販のPPテープをビルドプレートに張り付けます。

PPテープはビルドサーフェス上に貼るとテープが剥がれてしまうので無い状態のビルドプレートへ直に貼り付けます。

画像は旧N2のガラスプレートを使用しました(Pro2用のプレートでも問題ありません)

多少の気泡は影響が少ないですが、大きな気泡は針で穴をあけて気泡を抜いてください。

それではスライスの設定を開始していきます。

メーカー推奨設定

・ノズル温度:220~240℃

・造形スピード:40~80㎜/s

・ビルドプレート温度:60℃

・ビルドプレート状態:PPテープ

・ノズル径:0.4㎜以上

基本的な設定値はABSほどの高温帯でもなくエラストマ系フィラメントのテンプレートに近い

設定値ですのでPolyflexの設定値をベースに作ります。

ノズル径は出力のしやすさを重視して0.6㎜で行います。

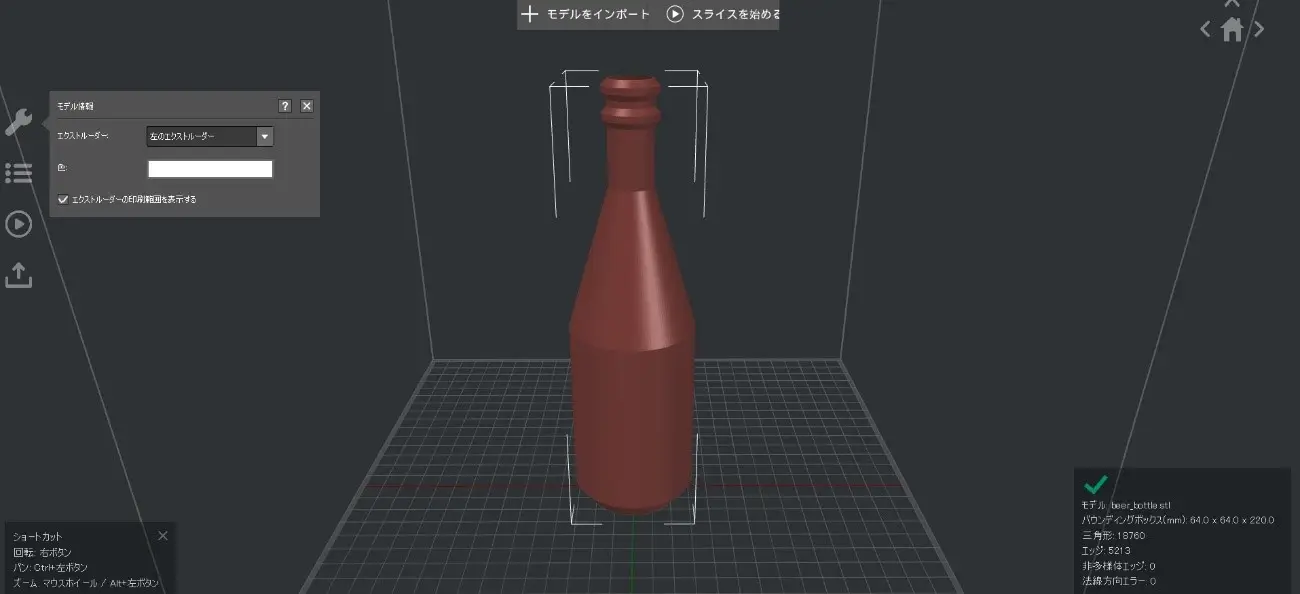

・サンプルの選定

PPの材質で一番ニーズの高い容器形状をプリントしていきたいと思います。

最大直径64㎜×高さ220㎜のビール瓶サイズをトライします。

また弾力性と透明度を確かめたい為、通常の造形方式とは異なる

スパイラルベースモードを使っていきます。(スパイラルベースモードについては後述)

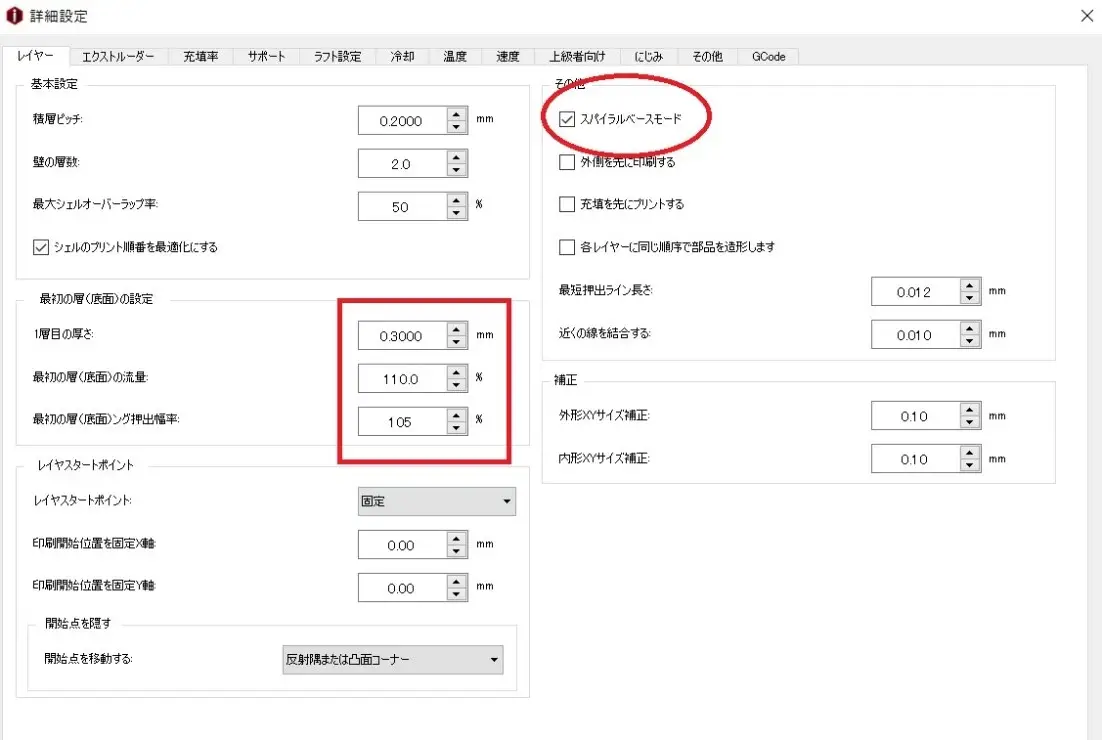

ビルドプレートの定着を安定させる為、最初の層の設定(右の赤□)の数値を変更します。

ラフトの設定は「スカートのみ」を設定してビルドプレートから直で造形を行います。

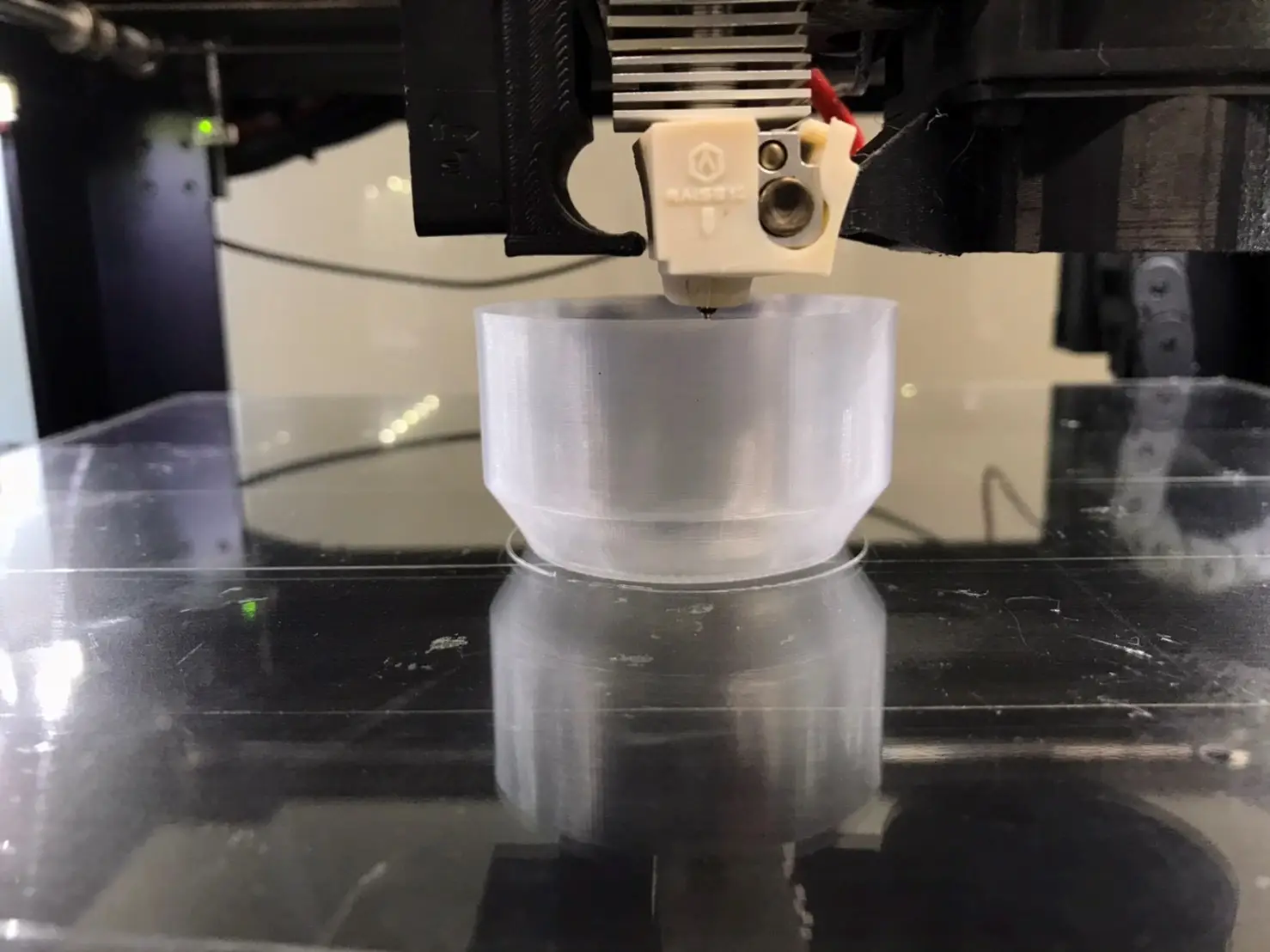

それでは造形を開始していきます。

PPテープを張って造形してから見違う程ビルドプレートに定着しています。

完成しました!

表面も滑らかな仕上がりで綺麗です。

底面もラフトを使用していない分、ツルツルとしています。

弾力もこの通り、手で潰しても形状は割れることなく安定しています。

積層間の接着性の高さからZ軸方向への引っ張り強度も高い印象です。

試しに造形したボトルに水を入れてみましたが、水が漏れることなく層接着性の高さが伺えます。

今回ideaMakerで設定したスパイラルスベースモードについて。

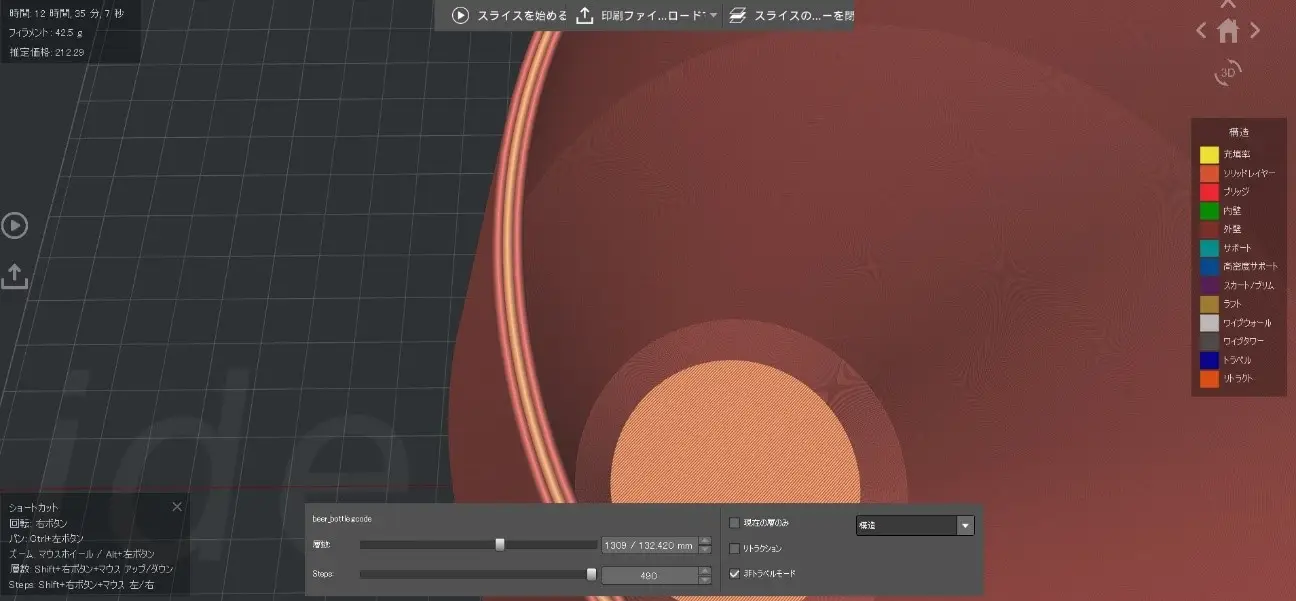

通常で設定されている造形では「内壁・充填・外壁」もしくは「内壁・外壁」の2層3層構造で形成されていますが、

筒状の形状を作る際は透明度とノズルの層移動時の痕が残り綺麗に仕上がりません。

・通常の設定

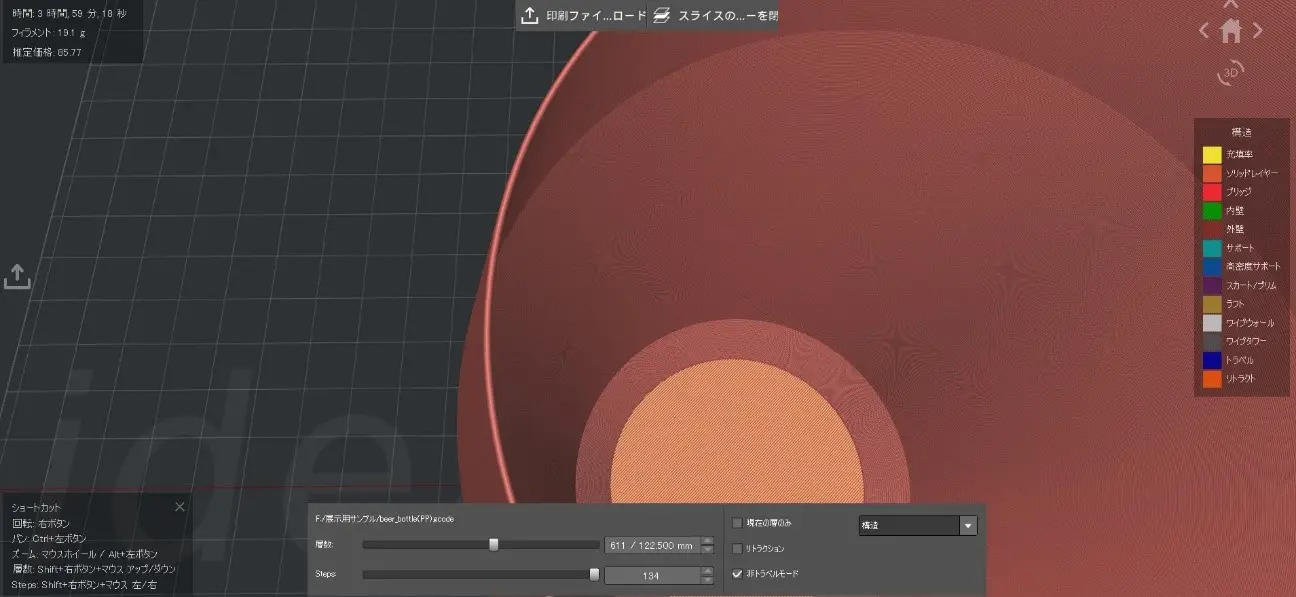

・スパイラルベースモード

スパイラルベースモードは名前の通り螺旋軌道の一筆書きで造形していくため、

層移動の痕は無く、壁も一層であるため柔らかさや透明度を出したい容器型の形状を

造形するのに適しています。

しかし、厚みのある造形物は非対応など造形の条件は限定されます。

最後にPPの造形の注意点ですが、造形サイズが大きくなればなるほど収縮の影響も強くなり、

PPテープなどを使用していても反りの影響が強くなります。

弊社でも今回のボトル形状を4~5倍にして造形した時はPPテープの粘着部分から剥がれる程に

反りが発生している他、外壁の部分も歪んでしまうなどの影響がみられました。

今回は薄壁のボトル形状を造形しましたがPPは耐薬品性に優れていることから攪拌用の

フィンやスクリューなど形状にも応用が可能です。