【PP・グラスファイバー】BASF-Ultrafuse®-PPGF 30造形レポート

弊社が新しく取り扱いを開始するBASFシリーズのフィラメントについて、

造形テストを行いレポート致しました。

本レポートをご覧頂き、皆様の造形に役に立てればと思います。

・ PPGF30

・特徴

Ultrafuse® PPGF 30はポリプロピレン樹脂に30%のガラス短繊維を含有したエンジニアフィラメントになります。

PP本来の靭性と強度にグラスファイバーを含有したことでPPよりも形状安定性が向上し機械的な強度が得られています。

・使用機種:Raise3D Pro2(※販売終了。後継機:Raise3D Pro3)

・ 使用フィラメント

:社名BASF

:フィラメント名 Ultrafuse®PPGF 30

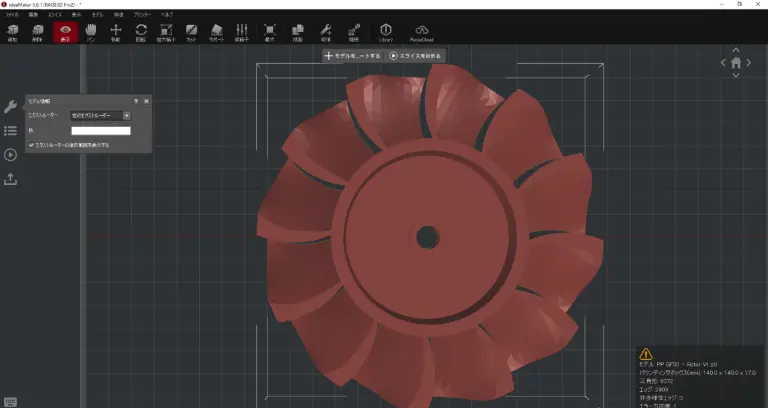

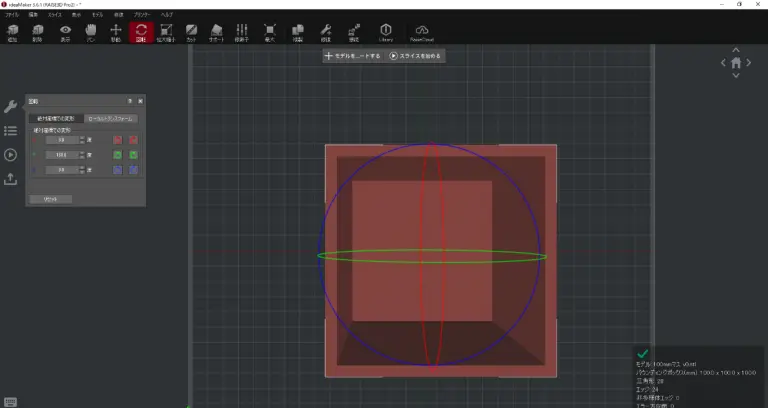

・Raise3Dで造形を始める

PPGF 30は薬品耐性と強度が優れている事から攪拌機など回転系に使うインペラーを造形していきます。

メーカー推奨設定

・ノズル温度:240~250℃

・造形スピード:30~60㎜/s

・ビルドプレート温度:20~40℃

・ビルドプレートの状態:PPテープ

・ノズル径:0.6㎜以上のタングステン強化ノズル

・ラフト造形:無し

※PP系樹脂を造形時する際の注意点

PPGF 30は同社Ultrafuse®PPと同様、通常のビルドプレートでは樹脂が定着しない為、専用のPPシートをプリントベッドに張り付けてから造形する必要があります。

またPPシートを使用していても収縮の反りはとても強い為、造形できる形状とサイズが限定されると同時に下記の造形は不向きになります、

・サポートを必要とする造形物(サポートがくっついてしまう為)

・エッジなどXY方向に突出ある造形物(角はベッドとの接地面が少ない為、反り上がってしまう)

上記の様な形状は接地面の広い方向に収縮してしまい大きな反りが発生するなど造形に不向きな形状になります。

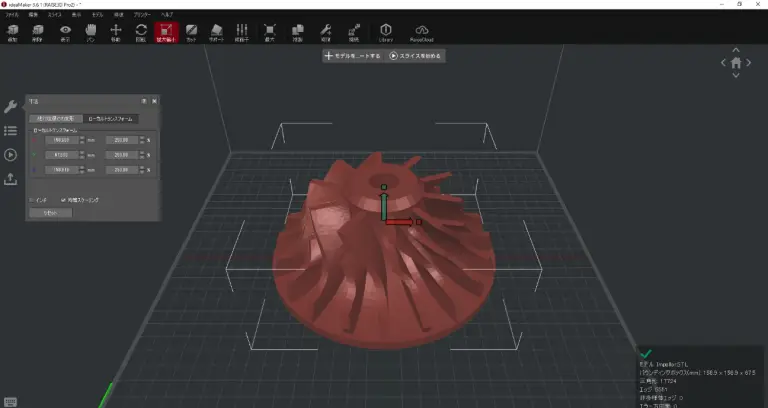

・ 造形開始

造形に適した形状は収縮による負荷が均等にかかり、反りの影響が少ない円形をお勧めします。

今回造形するインペラーは大型の直径約160㎜の高さ67.5㎜にトライします。

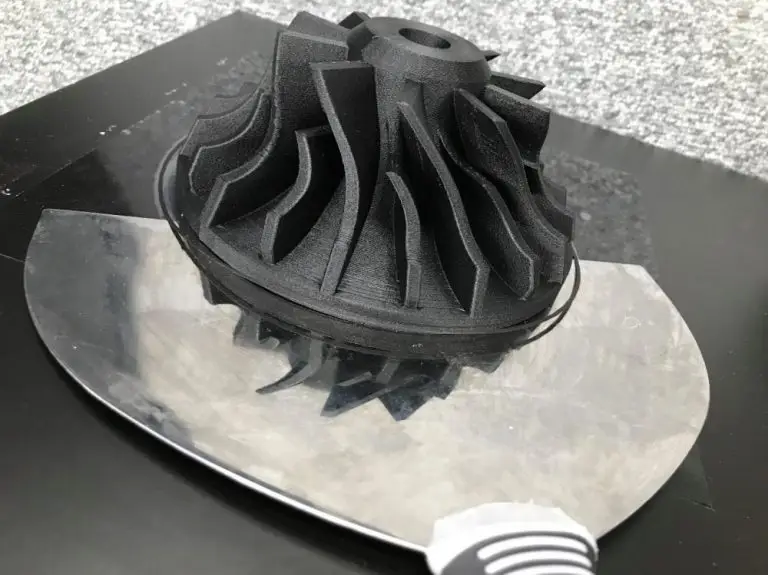

造形している最中で外側の部分から収縮の影響が出てきました。

PPシートから造形物が剥がれているのではなくPPシート自体、造形物の収縮によりビルドプレートから浮いてきてしまっている様子です。

しかし、造形自体に目立った乱れは無いのでこのまま続けていきます。

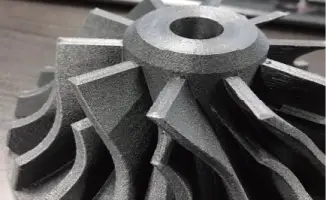

完成しました!

造形物がしっかり定着しているのでPPシートを裂かないように慎重にスクレーパーを差し込んで剥がしていきます。

剥がした後の様子です。

PPシートとPPGF 30の定着で剥がした際にテープ自体が浮いて剥がれてしまいました。

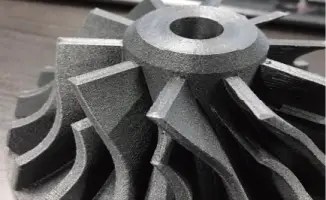

表面仕上がりはカーボン系樹脂に匹敵する印象です。

糸引きなどのバリも殆ど無く綺麗です。

強度に関してもPP本来のしなりがある質感でフィンの部分に力を加えても割れる様子はありませんでした。

裏面はPPシートへ直に造形しているため、鏡面に近いツルツルした仕上がりになっています。

気になる造形の反りについてですが、僅かに円形の縁にあたる部分で収縮による影響が見られます。

純正のPPでこのサイズを造形すると反りは更に大きくなるのですが、ガラス短繊維が入っていることからPP全体の収縮が抑えられています。

・ 他の造形にもチャレンジ

小さいサイズであればPPの造形は反りの影響も少ない為、手のひらサイズのスクリュー・ミキサーやパイプコネクションなどを造形してみました。

スクリュー部分が直径40㎜程のビットドライバー

PPでは苦手とされる突出がある形状を造形してみましたが、目立った反りは無く綺麗に造形できました。

およそ同サイズのスパイラルスクリューですが、こちらも問題なく複雑なスパイラル形状もサポート無しで造形ができました。

大きさのある物を造形する際には、なるべく造形サイズがXY方向(前後左右)には小さく、Z方向(高さ)のある造形が望ましいです。