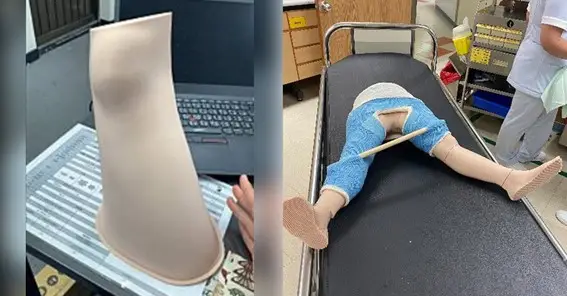

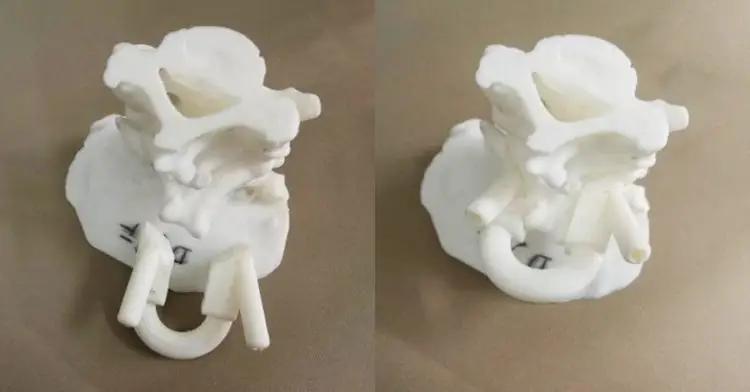

製造業

多種多様なアプリケーション

Raise3Dの使用用途は業界ごとに多岐にわたります。

機器の不具合、使い方等のサポートに関する

お問い合わせはこちら

03-3520-8928 【受付時間】09:00〜18:00(土日祝除く)