KIDO Sports社によるRaise3Dプリンターでヘルメット試作の革新

KIDO Sports社によるRaise3Dプリンターでの試作

「Raise3Dプリンターは非常に信頼性があります。その上、その品質は素晴らしいです。それを使用する最大の利点は、時間と研究資金の両方を節約することです。」

ーキム課長

KIDO SPORTS Co., Ltd.は韓国のソウルにあるオートバイ用ヘルメットメーカーです。2003年、KIDOSportsはScorpionExpo Seriesを発売し、米国とヨーロッパの主要なオートバイ用ヘルメットブランドの1つになりました。KIDO Sportsは、3Dプリント技術とデザインの美学を組み合わせて、よりハイテクで芸術的なヘルメットを作成し、プロトタイピングの制限をうまく回避しています。KIDO Sportsは、二輪車用ヘルメット製造業界のリーダーになることをお約束します。

従来のプロトタイピングは効率が低い

3D印刷を使用してヘルメットのプロトタイプを作成する前は、KIDOSportsはプロトタイプの開発をサードパーティ企業に外注することしかできませんでした。サードパーティ企業は、ヘルメットのモデルを作成するために、注ぐなどの従来のプロトタイピング方法を使用していました。エンジニアは個々の部品の製造と組み立てに多くの時間を費やし、このプロセスは多くの材料と時間を消費しました。製造過程で、元のモデルがわずかに損傷した場合は、モデル全体を作り直す必要がありました。

サードパーティ企業もCNCテクノロジーを使用してプロトタイプを作成しています。ただし、CNCプロセスには、プロトタイピングプロセスを非効率的にする可能性のあるいくつかの側面があります。たとえば、ヘルメットの中空構造は、フライス盤プロセスの制限により、CNCテクノロジーを使用して切り出すことはできません。さらに、CNC技術でモデル全体を作成することはより高価です。最後に、クライアント(この場合はKIDO Sports)がモデルの詳細をアウトソーシング会社に繰り返し伝達する必要がある場合、プロトタイピングプロセスに時間がかかる可能性があります。

これらの障害を回避するために、KIDO Sportsはプロトタイピング技術に3Dプリンターを選択し、最終的に製造コストを削減し、効率を向上させました。

Raise3Dは、ラピッドプロトタイピングを支援し、より優れたモデルを造形

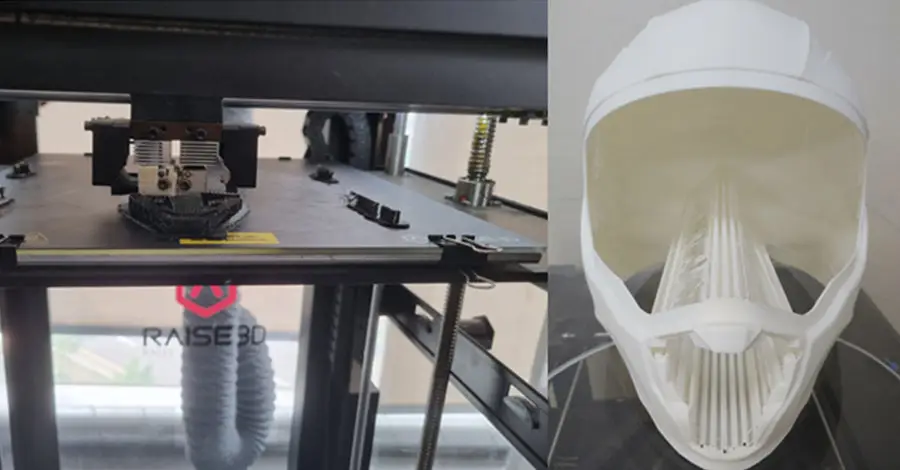

KIDO Sportsの顧客の多くは、ヘルメットの精度と品質に対する高い要件を持つオートバイレースチームです。KIDO Sportsは、さまざまなヘルメットモデルのプロトタイプを作成して、ヘルメットの精度を高めています。KIDO Sportsは、Raise3D N2およびRaise3D Pro2 Plus 3Dプリンターを使用して、さまざまなヘルメットモデルのプロトタイプを作成しました。Raise3DのPro2シリーズプリンター(販売終了)は、0.01 mmの押し出し層の厚さを持ち、高精度で安定した押し出しを維持し、ヘルメットモデルに正確な内部構造と滑らかな表面を提供します。

※現在は後継となるRaise3D Pro3をご案内しております。

KIDO Sportsは、Raise3DPro2プリンターを使用してヘルメットモデルを造形します

Pro2シリーズは、最大300x300x300mmおよび300x300x600mmのより大きなビルドボリュームも提供し、KIDOSportsがさまざまな形状とサイズのオートバイ用ヘルメットモデルを造形できるようにします。KIDOSportsのマネージャーであるKimWan氏は、「ご覧のとおり、私たちの分野の造形モデルのほとんどは非常に大きいため、信頼性の高い3Dプリンターが必要であり、Raise3DのPro2 Plusが私たちのニーズを満たします」と述べています。

Raise3Dプリンターにより、モデルの検証が簡単になり、操作が簡単

Raise3Dプリンターを使用すると、モデルの検証が簡単で操作が簡単になります。ユーザーは、3Dスライサーを使用して造形手順を設定し、モデルをプリンターにアップロードするだけで済みます。3Dプリンターがデザインファイルを受け取ると、手動操作を必要とせずにモデル全体をすばやく造形できます。

Raise3DプリンターはFFF技術を使用します。つまり、3Dプリンターはデザインファイルの指示に従ってモデルを造形します。3Dプリンターは、モデル全体が形成されるまで層ごとに造形される溶融フィラメントを使用するため、オートバイのヘルメットなどの特殊な構造や空洞を持つオブジェクトを簡単に造形できます。

Raise3Dプリンターにより、モデルの検証が簡単になり、操作が簡単になります

KIDO Sportsは、ヘルメットモデルを3D印刷することにより、プロトタイピングプロセス全体が社内で行われることを維持し、サードパーティの請負業者や余分なコミュニケーションの必要性を排除します。その結果、KIDO Sportsは、プロトタイピングプロセスが高速化したことを発見しました。キム・ワンマネージャーは、「Raise3Dが提供するプリンターを使用した後、プロトタイピングの速度が5倍になり、プロセス全体が40%短縮されました」と述べています。

3Dプリンターにより、ヘルメットモデルがより顧客志向になる

KIDO Sportsは、デザインを大量生産する前に、オートバイのライダーの頭に合わせてカスタマイズされた新しい空力ヘルメットのデザインを編集およびテストするための小ロット製造を実装しています。3Dプリンターを使用して新しいヘルメットデザインのモデルを作成することにより、KIDOSportsは新しいデザインを費用効果の高い方法で編集およびテストできます。Pro2 Plusは、KIDO Sportの小ロット製造要件を満たす、高い生産効率でモデルを造形します。Raise3Dプリンターには、モデルの必要な詳細を生成するために必要な精度もあります。

KIDO Sportsは、3Dプリント技術を使用して、パーソナライズされたヘルメットモデルを取得します

3Dプリンターにより、KIDOSportsはさまざまなフィラメントでヘルメットを作成できる柔軟性も得られます。フィラメントが異なれば特性も異なります。つまり、フィラメントが異なれば、ヘルメットの性能もテストできます。Raise3DフィラメントとOpenFilamment Program(OFP)はどちらも、KIDO Sportsに、ABS、TPU、炭素繊維などのより高度な3Dプリント材料を提供し、さまざまなテストと潜在的なソリューションを提供します。

KIDOSportsは3Dプリントの探求を続けている

ヘルメットモデルの造形終了後、KIDO Sportsはモデルの全体的な完成状態をチェックし、内部を組み立ててヘルメットの実用性をテストします。Raise3Dプリンターで製造されたヘルメットモデルは、さまざまなパフォーマンステストに合格する必要があります。KIDO Sportsは、ヘルメットモデルの印刷に成功したため、Raise3Dプリンターを利用して、より多くのアプリケーション領域を探索し、器具や仮部品を製造することを計画しています。

まとめ

KIDO Sportは3Dプリント技術を導入しているため、消費者の好みをよりよく満たしながら、ヘルメット業界で主導的な地位を維持することができます。3Dプリンターにより、KIDO Sportsはさまざまな形状やサイズのヘルメットモデルを費用対効果の高い方法で造形できるため、KIDOSportsはモデル検証プロセスの効率を大幅に向上させました。

Raise3Dプリンターの生産品質と効率は、KIDOSportのプロトタイピングにより多くの価値を提供します。Raise3Dは、より多くの新しい素材とカスタマイズされた小ロットの製造方法を生み出し、KIDOSportsのヘルメット製造のペースを加速させています。

ご購入、企業に関するお問い合わせ はこちら

03-3520-8928 【受付時間】09:00〜18:00(土日祝除く)